Eficiencia energética

En México, y en el mundo, el costo de la electricidad ha aumentado considerablemente en los últimos 10 años. Tan solo en el período de marzo de 2013 a marzo de 2014, la tarifa eléctrica nacional para industriales aumentó 20%; este aumento afecta directamente al mercado, puesto que el gasto energético representa entre un 10 y un 15% del costo total del producto.

Para enfrentar esta situación, las empresas han planeado y puesto en marcha acciones que les permitan reducir el consumo energético; esta tendencia es cada vez más fuerte. Una de las opciones más interesantes para reducir los costos en electricidad, y con ello los de producción, es la eficiencia energética en maquinaria. El siguiente artículo abordará cómo lograrla y que factores tomar en cuenta.

EFICIENCIA ENERGÉTICA, EL CONCEPTO

La eficiencia energética se define como el aprovechamiento óptimo de la energía en un proceso, y se logra mediante la utilización de tecnologías de alta eficiencia o implementación de mejores prácticas. Está directamente relacionada con la cantidad de energía que se utiliza para elaborar una pieza de un producto; el valor de la eficiencia se puede calcular para una parte de la máquina, para la máquina completa o para el proceso. De acuerdo con Ramiro Rodríguez Pisco, del Centro de Innovación Tecnológica en Convertidores Estáticos y Accionamientos, la eficiencia energética depende de tres variables:

1. Eficiencia propia de la máquina: cada máquina posee una capacidad particular de conversión de la energía, existen aquellas altamente eficientes como un transformador eléctrico, cuya eficiencia es de entre el 80 y 90%, o tan ineficientes como un foco incandescente que sólo transforma en luz el 5 o 10% de la energía que consume.

2. El insumo energético: existen procesos cuya eficiencia final depende del tipo de insumo energético que utilicen, un ejemplo muy sencillo es la cocción de alimentos, en donde la eficiencia cambia si se utiliza gas o electricidad.

3. El hábito o costumbre: el gasto energético, generalmente, se relaciona con la manera en que el usuario utiliza el equipo o realiza un proceso. Algunos casos comunes de pérdidas energéticas se dan en calderas, máquinas al vacío y en sistemas de climatización e iluminación.

¿CÓMO REDUCIR EL CONSUMO ENERGÉTICO ?

Como se expuso en líneas anteriores, las actividades para mejorar la eficiencia energética pueden estar dirigidas en tres ejes: maquinaria, insumo energético y hábitos, sin embargo, es muy común que una empresa desconozca cuál de ellos es su prioridad. Un diagnóstico energético puede ayudar a identificar qué acciones ofrecerán mejores resultados en este sentido.

Un diagnóstico energético sirve para conocer el estado actual del consumo de energía, permite determinar cuánto, cuándo, cómo, dónde y por qué se consume la energía, así como la forma para establecer el grado de eficiencia en su utilización. De acuerdo con la Comisión Nacional para el Uso Eficiente de la Energía (CONUEE), un diagnóstico integral está conformado, al menos, por cuatro acciones, las cuales se describen brevemente.

• Planear los recursos y el tiempo para su realización: implica la revisión de las condiciones de operación de las máquinas, identificación y selección de la instrumentación que será utilizada, elaboración de un cronograma de trabajo.

• Recopilar información (en el sitio): sirve para realizar un esquema energético que muestre las corrientes de energía y los principales equipos, proporciona una descripción del proceso o servicio de la instalación, incluir los casos de operación que pueden influir en la eficiencia energética de la planta.

• Realizar mediciones puntuales: consumo de energía térmica y eléctrica, medición de gases de combustión, comprobar la operación de equipo.

• Análisis de datos: calcular el potencial de ahorro, eficiencia de equipos y establecer medidas de ahorro.

Por ahora no ahondaremos más en el tema, pero si quieres más información al respecto puedes consultar la Guía para elaborar un diagnóstico energético en instalaciones de la CONUEE (www.conae.gob.mx).

Una vez que se ha recopilado toda la información necesaria, la empresa decide qué acciones son factibles de realizar y cuáles de ellas le traerán beneficios más importantes. Si bien las acciones de cualquier tipo son relevantes, la eficiencia de la maquinaria utilizada para la producción suele tener un impacto muy importante, pues en muchas plantas el funcionamiento de estas máquinas significa hasta el 60% del consumo total de energía.

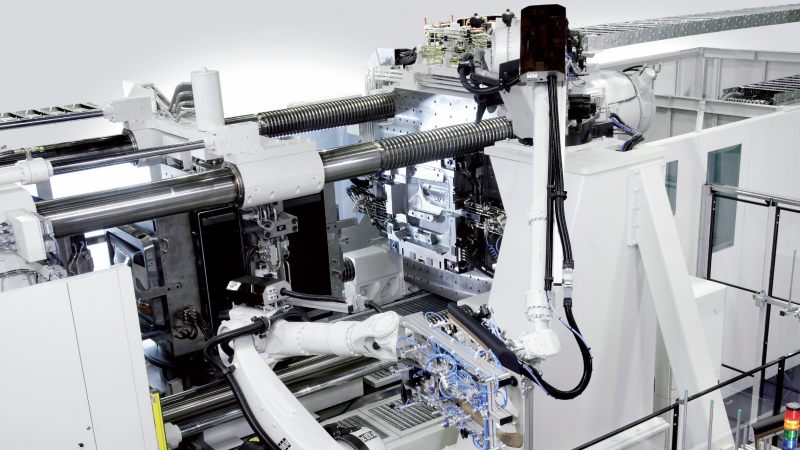

EFICIENCIA ENERGÉTICA EN MÁQUINAS

Motores

No es posible hablar de una única característica que promueva la eficiencia energética en máquinas, mucho menos pensando en la diversidad que existe y en las cantidades que son utilizadas en cada uno de los sectores industriales. Sin embargo, de acuerdo Schneider Electric en el estudio “Hacía máquinas verdes. Cómo pueden los OEM mejorar el ahorro energético de las máquinas”, las tendencias más importantes en relación con el diseño de máquinas pueden ser descritas en dos puntos.

1. Tamaño de los motores: muchas veces los motores son excesivamente grandes, sobre todo en maquinarias antiguas. En la actualidad el diseño permite obtener motores más pequeños, además se recomiendan motores destinados a una aplicación específica en lugar de motores con potencia “de sobra”. De acuerdo con Schneider Electric se pueden conseguir ahorros de hasta el 4%.

2. Motores de alta eficiencia: este tipo de motores son una gran opción, pues se calcula que la inversión se amortiza entre 1 o 2 años después de la compra. Estos motores, además de generar ahorros energéticos, suelen tener una vida útil más larga, con lo que el ahorro es significativo. En general, se pueden esperar reducciones del consumo energético de hasta el 10%.

La tecnología de alta eficiencia, además de requerir motores con estas características, puede incluir un variador de velocidad para controlar el motor y un motor sincrónico.

El variador de velocidad es un dispositivo o conjunto de dispositivos empleados para controlar la velocidad giratoria del motor, un equipo accionado mediante un variador de velocidad emplea, generalmente, menos energía que uno activado a una velocidad fija constante. Las aplicaciones más comunes son en ventiladores, cintas transportadoras, bombas y compresores (aplicaciones con cargas variables); sin embargo, también son recomendados en aplicaciones que requieran arranques repetitivos. El uso de estos dispositivos puede ahorrar de forma inmediata hasta un 50% del consumo energético.

Cuando los variadores de velocidad se asocian a un motor sincrónico se pueden esperar ahorros de un 10% adicional. Este tipo de motores posee una tecnología que elimina las pérdidas por rotor, con ello los rendimientos energéticos son de hasta el 95%, superando por mucho a la de los motores asincrónicos.

Además de las ventajas energéticas que se obtienen con estas nuevas tecnologías, también se consigue un aumento de la velocidad de ciclos y un menor número de defectos en los productos, con lo que se logra la productividad aumenta, aportando beneficios adicionales a las empresas.

AUTOMATIZACIÓN

Actualmente la mayor parte de los procesos se lleva a cabo mediante controladores automáticos PID (Proporcional-Integral-Derivativo); no obstante, la nueva tecnología de bucle de control predictivo representa una alternativa con un potencial de ahorro del 10%. Desgraciadamente en México aún no se utiliza esta tecnología, pero se espera que entre al mercado en poco tiempo.

La buena noticia es que existen otras opciones que ya pueden ser utilizadas en el país. Por ejemplo, la supervisión de los modos y el estado de funcionamiento a través de la automatización.

De acuerdo a Schneider Electric, diversos estudios han demostrado que las maquinas no son productivas al 100% todo del tiempo, y se calcula que el consumo de energía podría reducirse cerca de un 37% si estas máquinas se gestionaran de forma adecuada durante los periodos de inactividad. Es así, por ejemplo, como la automatización ayuda a determinar y controlar funciones de apagado o de marcha lenta o en espera, que en conjunto mejoran el uso de la energía.

Otra forma de lograr una cierta optimización de la energía es mediante la gestión del inicio o reinicio de las máquinas. Con el arranque secuencial se puede minimizar la corriente de arranque, y de ese modo, evitar picos que en algunos países (como en México) generan recargos en las facturas de electricidad. También acerca de la arquitectura y características del sistema de automatización y control existen varios puntos que revisar antes de hacer una selección del equipo:

• Arquitectura: dependiendo de la aplicación, la arquitectura del sistema puede tener repercusiones en el consumo energético, por ejemplo, una arquitectura descentralizada puede doblar el consumo de una arquitectura centralizada, aunque no siempre es posible elegir la segunda. Por otra parte, la optimización del número de fuentes de alimentación de 24 volts (V) puede lograr un ahorro de hasta un 25% al evitar que haya muchas fuentes de alimentación, con sus pérdidas asociadas.

• Contactores: el uso de contactores de bajo consumo energético o de aquellos para funciones específicas (ej. relés de enclavamiento) puede reducir el consumo del equipo hasta cuatro veces.

• Terminales gráficos y paneles: la gestión de la iluminación en los paneles HMI (Human MachineInterface) puede ahorrar hasta un 65% de la energía que consumen, por ejemplo, apagando el dispositivo cuando la maquina está en modo inactivo.

• Iluminación: el uso de tecnología LED en la iluminación de indicadores y botones es una forma de ahorro importante.

• Controlador: se debe buscar un tamaño de controlador adecuado, acorde con la aplicación en cuestión.

• Corrección del factor de potencia: para compensar la potencia reactiva y eliminarla posteriormente, lo mejor es que el equipo se coloque lo más cerca de la fuente de energía.

En este artículo hemos revisado algunas de las estrategias más importantes para lograr la eficiencia eléctrica, sin embargo, dependiendo del proceso y de las máquinas, más prácticas pueden ponerse en marcha para tal fin. Los expertos aseguran que, si bien apostar por la eficiencia puede generar costos o requerir una inversión, los beneficios a corto y largo plazo son significativos. Tener una buena comunicación con el proveedor de maquinaria y sistema de automatización y control, y preguntar por las opciones para cada empresa permitirá lograr estos objetivos.

Vía: https://tuinterfaz.mx/articulos